Trong quy trình đóng gói sản phẩm, đặc biệt là các loại chai nước, nước giải khát hay mỹ phẩm, máy co màng cổ chai đóng vai trò vô cùng quan trọng giúp tăng tính thẩm mỹ, bảo vệ tem nhãn và nâng cao tính chuyên nghiệp. Tuy nhiên, để máy hoạt động đạt hiệu suất cao và bền bỉ theo thời gian, người dùng cần nắm rõ cách vận hành đúng chuẩn. Bài viết dưới đây sẽ hướng dẫn bạn cách vận hành máy co màng cổ chai hiệu quả, an toàn.

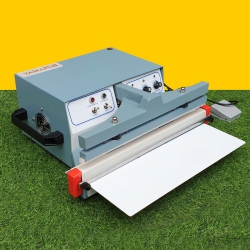

Là thiết bị chuyên dụng trong quy trình đóng gói sản phẩm, hoạt động dựa trên nguyên lý dùng nhiệt độ cao để làm co lớp màng nhựa (thường là màng PVC hoặc PET) bọc quanh phần cổ chai. Khi được gia nhiệt, lớp màng sẽ tự động co lại, ôm sát bề mặt chai, giúp tem nhãn hoặc lớp màng bảo vệ dính chặt và đều đẹp trên sản phẩm. Loại máy này được sử dụng phổ biến trong các dây chuyền sản xuất như: đồ uống, thực phẩm, dược phẩm,...

- Buồng nhiệt (hoặc buồng co): tạo nguồn nhiệt đều khắp bề mặt màng.

- Băng tải: đưa chai đi qua buồng co với tốc độ ổn định.

- Bộ điều khiển nhiệt độ: giúp điều chỉnh mức nhiệt phù hợp với loại màng.

- Hệ thống cấp điện & quạt gió: phân bổ luồng nhiệt đều quanh sản phẩm.

Máy co màng cổ chaihoạt động dựa trên nguyên lý co nhiệt của màng nhựa. Khi màng PVC hoặc PET được gia nhiệt trong khoảng 150 - 180°C, các sợi nhựa co lại và ôm sát phần cổ chai, giúp tem nhãn hoặc lớp màng bảo vệ bám chặt và đều đẹp. Quá trình này được hỗ trợ bởi luồng khí nóng đều trong buồng nhiệt, kết hợp với băng tải tự động di chuyển sản phẩm, đảm bảo màng co nhanh, đồng đều, thẩm mỹ và bảo vệ sản phẩm hiệu quả.

Trước khi đưa máy vào hoạt động, cần kiểm tra tình trạng buồng nhiệt, quạt gió, cảm biến và băng tải, đảm bảo không bị hư hại hoặc bám bụi. Đồng thời, kiểm tra dây điện, cầu chì, rơ-le an toàn để tránh sự cố về điện. Các nút điều khiển và bảng hiển thị cũng cần được kiểm tra, đảm bảo tất cả hoạt động bình thường trước khi vận hành.

Màng co phải được cắt đúng kích thước, không rách, không có tạp chất hoặc bụi bẩn để đảm bảo co đều và bám sát sản phẩm. Cổ chai cần khô ráo, sạch, không dính dầu hoặc nước, tránh tình trạng màng không bám hoặc bị bong. Khi đặt chai lên băng tải, cần đảm bảo sắp xếp ngay ngắn và cách đều nhau.

Việc cài đặt nhiệt độ, tốc độ băng tải và thời gian co là bước quan trọng để đạt chất lượng màng tối ưu. Nhiệt độ co thường dao động 150 - 180°C (tùy loại màng). Tốc độ băng tải nên điều chỉnh 3 - 6m/phút, phù hợp với chiều cao và đường kính chai. Thời gian co màng lý tưởng là 5 - 8s cho mỗi chai, giúp màng co đều, không nhăn hay cháy, đồng thời duy trì năng suất cao cho dây chuyền.

Sau khi hoàn tất kiểm tra và cài đặt thông số, người vận hành bật nguồn và khởi động hệ thống gồm buồng nhiệt, quạt gió và băng tải. Cần chờ khoảng 5 - 10 phút để nhiệt độ buồng ổn định ở mức 150 - 180°C, phù hợp với loại màng PVC hoặc PET. Việc làm nóng đầy đủ giúp màng co đều, tránh hiện tượng nhăn, bong hoặc cháy; đồng thời đảm bảo chất lượng tem nhãn và bề mặt sản phẩm.

Chai sau khi chuẩn bị cần được xếp ngay ngắn và cách đều nhau trên băng tải, thường 2 - 3cm giữa các chai. Khoảng cách hợp lý giúp luồng khí nóng lưu thông đồng đều quanh từng sản phẩm, đảm bảo màng co đều & đẹp. Xếp chai chuẩn xác còn giúp tăng tốc độ sản xuất, đạt tới 1.500 - 2.000 chai/giờ với máy tự động mà vẫn giữ chất lượng cao.

Khi sản phẩm đi vào buồng nhiệt, màng nhựa sẽ co sát cổ chai và tem nhãn, ôm trọn bề mặt sản phẩm. Người vận hành cần theo dõi quá trình này và điều chỉnh nếu cần:

- Tốc độ băng tải: thường từ 3 - 6m/phút, tùy theo chiều cao và đường kính chai.

- Lưu lượng quạt gió: đảm bảo khí nóng phân bố đồng đều, đặc biệt với chai có hình dạng phức tạp. Thời gian co màng tối ưu là 5 - 8s/chai, đủ để màng ôm sát mà không làm biến dạng sản phẩm.

Chai sau khi ra khỏi buồng nhiệt cần được kiểm tra trực quan:

- Màng co có ôm sát cổ chai và tem nhãn không?

- Không có hiện tượng nhăn, bong, lệch tem.

- Chai không bị biến dạng do nhiệt.

Những sản phẩm lỗi cần loại bỏ ngay, đảm bảo toàn bộ lô hàng đạt chất lượng đồng đều, giảm lãng phí vật liệu và chi phí sản xuất.

Sau khi kết thúc ca sản xuất, tắt máy theo trình tự: băng tải -> buồng nhiệt -> quạt gió -> nguồn điện. Tiếp theo, vệ sinh buồng nhiệt, băng tải và các bộ phận tiếp xúc với màng, loại bỏ bụi hoặc mảnh màng còn sót lại. Việc này giúp giảm hỏng hóc, kéo dài tuổi thọ máy và đảm bảo an toàn cho ca sản xuất tiếp theo. Ngoài ra, bạn có thể tham khảo thêm về Các ứng dụng máy co màng trong thực tế

Vận hành máy co màng cổ chai đúng quy trình giúp bảo vệ sản phẩm, nâng cao thẩm mỹ và tối ưu năng suất. Nếu bạn vận hành máy gặp phải lỗi, hay cần sửa chữa hãy liên hệ ngay đến Yamafuji để được hỗ trợ.

Bạn đang phân vân không biết nên chọn máy rút màng co BS4020E hay BS4020 cho dây chuyền đóng gói của mình? Cùng khám phá xem đâu mới là chân ái cho dây chuyền sản xuất của bạn

Bạn đang loay hoay tìm máy bọc màng co bát đĩa vừa tiết kiệm chi phí vừa đáp ứng đúng nhu cầu sử dụng? Việc lựa chọn đúng thiết bị không chỉ giúp tối ưu quy trình bảo quản mà còn nâng cao hiệu quả

Với xu hướng tối ưu hóa chi phí vận hành mà vẫn đảm bảo độ bền và hiệu quả đóng gói, nhiều dòng máy đã ghi nhận doanh số cao trong năm 2025. Bài viết này tổng hợp top máy co màng bán tự động bán chạy

Máy co màng hoạt động liên tục trong môi trường nhiệt độ cao, nếu không được bảo trì đúng cách sẽ nhanh xuống cấp, gây lỗi vận hành. Dưới đây Yamafuji sẽ hướng dẫn bảo trì máy co màng để kéo dài tuổi thọ thiết bị,

Máy rút màng co (hay còn gọi là máy co màng) là một phần thiết yếu trong dây chuyền đóng gói hiện đại. Dưới đây là những kinh nghiệm sử dụng và bảo dưỡng máy rút màng co bền lâu

Với nhiều lựa chọn trên thị trường, việc tìm ra máy rút màng co cho bình nước tinh khiết: Loại nào tốt nhất. Bài viết này sẽ giúp bạn hiểu rõ hơn, để lựa chọn thiết bị phù hợp nhất cho dây chuyền của mình nhé!

_2_250x250.jpg)