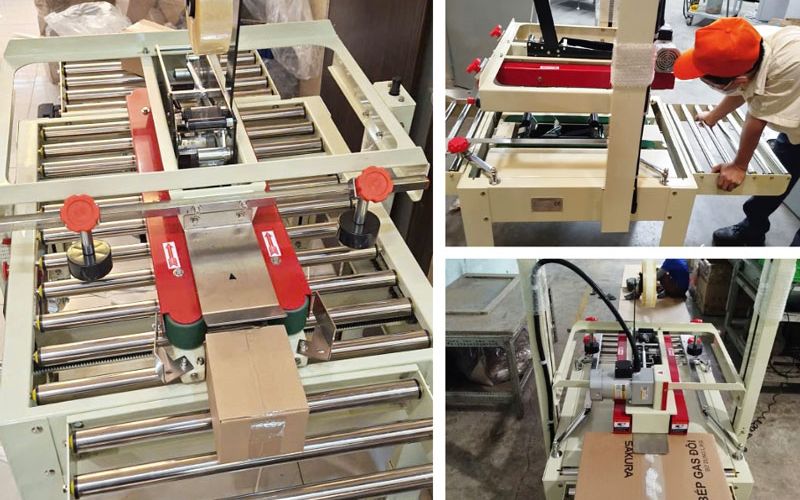

Trong dây chuyền đóng gói hàng hóa, máy dán thùng là thiết bị không thể thiếu, giúp tăng năng suất và đảm bảo tính chuyên nghiệp cho sản phẩm. Tuy nhiên, sau thời gian sử dụng máy có thể gặp tình trạng dán lệch, kẹt băng keo hoặc hoạt động không ổn định nếu không được bảo trì và thay thế linh kiện đúng cách. Bài viết này sẽ hướng dẫn bạn cách bảo trì và thay thế linh kiện máy dán thùng hiệu quả.

Dao cắt băng keo chịu trách nhiệm tách phần băng keo thừa một cách chính xác, đóng vai trò quyết định trong việc hoàn thiện mối dán. Dao thường làm từ thép hợp kim hoặc thép không gỉ cứng, với góc mài dao thiết kế tối ưu nhằm giảm lực cắt và hạn chế mòn nhanh. Bên cạnh đó, lò xo đi kèm dao giúp dao về đúng vị trí ban đầu sau mỗi lần cắt, đảm bảo tốc độ cắt chính xác. Khi dao mòn hoặc lò xo yếu, hiện tượng cắt không hoàn thiện, keo dính kéo dài hoặc rách mép thùng sẽ xảy ra.

Con lăn ép là bộ phận trực tiếp tạo áp lực đều trên bề mặt thùng, giúp băng keo bám chắc. Vật liệu chế tạo phổ biến là cao su kỹ thuật, PU hoặc silicon chịu mài mòn, có độ đàn hồi cao và khả năng chống dính tốt. Khi con lăn bị mòn, chai cứng hoặc dính keo lâu ngày, lực ép sẽ không đồng đều, gây hiện tượng bong mép keo hoặc lệch đường dán.

Hệ thống vận chuyển thùng carton phụ thuộc vào dây đai, băng tải và vòng bi tuyến tính. Dây đai mòn hoặc trùng sẽ làm thùng di chuyển không ổn định, dẫn đến sai lệch vị trí dán. Vòng bi tuyến tính, nếu thiếu dầu bôi trơn hoặc bị hao mòn, có thể gây rung lắc, tiếng ồn và giảm tốc độ kéo, ảnh hưởng trực tiếp đến hiệu quả sản xuất.

Hệ thống cảm biến giúp phát hiện vị trí thùng và điều phối hoạt động của dao cắt, con lăn ép và băng tải. Bộ điều khiển điện xử lý tín hiệu từ cảm biến, đảm bảo máy dán hộp carton vận hành chính xác. Nếu cảm biến bị bám bụi, lệch góc hoặc đứt dây tín hiệu, máy sẽ hoạt động sai vị trí hoặc dừng đột ngột. Kiểm tra định kỳ các đầu cảm biến, kết nối điện và tình trạng tủ điều khiển giúp giảm thiểu rủi ro, đảm bảo hệ thống điều khiển luôn phản hồi nhanh và chính xác.

Khung được làm từ thép chịu lực hoặc inox, có khả năng chống rung và biến dạng. Bánh xe di chuyển gắn dưới chân khung giúp máy dễ dàng bố trí trong dây chuyền. Tuy nhiên, sau thời gian dài, bulông có thể lỏng, khớp nối mòn hoặc bánh xe hư hỏng, dẫn đến rung lắc, lệch trục và giảm độ chính xác đường dán. Bảo trì định kỳ bao gồm siết chặt bulông, kiểm tra tình trạng bánh xe và bôi trơn các khớp di chuyển.

- Dao cắt, lò xo: Nếu máy cắt không gọn, keo bị rách mép hoặc dao kêu lạch cạch khi vận hành, rất có thể lưỡi dao đã bị mòn hoặc lò xo yếu.

- Con lăn ép băng keo thùng: Khi keo bám không đều hoặc thùng lệch đường dán, nguyên nhân thường là con lăn mòn, chai cứng hoặc bám bụi keo.

- Dây đai, vòng bi: Tình trạng thùng trượt, rung lắc hoặc phát ra tiếng ồn lớn thường không liên quan đến dây chùng hoặc vòng bị khô,mòn.

- Cảm biến & hệ thống điện: Máy dừng đột ngột hoặc dao/con lăn hoạt động sai lệch có thể do cảm biến bám bụi, dây tín hiệu hỏng hoặc tiếp xúc điện kém.

- Khung máy: Máy rung, lắc, khó di chuyển hoặc bulông lỏng thường do khung bị biến dạng, bánh xe mòn hoặc bulông lỏng.

Mỗi ngày sau ca vận hành, cần tiến hành vệ sinh toàn bộ băng tải, dao cắt và con lăn. Bụi giấy, mảnh thùng và keo dư có thể bám lại trên dao hoặc con lăn, làm giảm lực ép và khiến dao cắt không dứt khoát. Đồng thời, kiểm tra độ căng của dây đai băng tải; theo tiêu chuẩn nhà sản xuất, độ chùng tối đa không vượt quá 5 mm cho mỗi mét băng tải.

Hàng tuần, các bộ phận chuyển động như trục quay, vòng bi và con lăn cần được tra dầu mỡ chuyên dụng để giảm ma sát và hạn chế mài mòn. Kiểm tra cảm biến quang học và cảm biến tiếp xúc, đảm bảo tín hiệu phản hồi chính xác ±1mm so với chuẩn kỹ thuật. Đồng thời, siết chặt tất cả bulông khung máy, kiểm tra bánh xe và các điểm cố định.

Mỗi tháng hoặc mỗi quý, tiến hàng kiểm tra toàn bộ dao cắt và lò xo dao; dao cùng sau khoảng 3.000 - 5.000 chu kỳ hoạt động nên được thay thế để đảm bảo cắt gọn, không làm nhăn băng keo. Vệ sinh tủ điện, đầu nối và kiểm tra hệ thống điều khiển; độ ẩm, bụi và tiếp xúc kém có thể khiến máy dừng đột ngột hoặc báo lỗi sai. Hiệu chỉnh lực ép con lăn theo chuẩn nhà sản xuất, thường là 1,5–2 kg/cm² để băng keo bám đều và thẩm mỹ.

Trước khi thao tác, cần ngắt toàn bộ nguồn điện của máy và đợi từ 3-5 phút để các tụ điện trong mạch và cơ cấu truyền động ngừng hẳn. Treo biển “Đang bảo trì” tại khu vực máy để cảnh báo nhân viên khác. Sử dụng găng tay cách điện, kính bảo hộ và đảm bảo môi trường khô ráo, không trơn trượt để tránh nguy cơ điện giật hoặc tai nạn cơ khí.

Tiến hành kiểm tra toàn bộ máy, xác định các linh kiện đã hao mòn, giảm hiệu suất hoặc hỏng. Các bộ phận thường cần chú ý bao gồm dao cắt, lò xo, con lăn ép băng keo, dây đai, vòng bi, cảm biến và khung máy. Ghi nhận rõ tình trạng từng linh kiện như mòn, nứt, mất đàn hồi, rung lắc hay bất thường về tín hiệu điện sẽ giúp việc thay thế chính xác và tránh lắp nhầm linh kiện.

Chuẩn bị đầy đủ bộ dụng cụ: tua vít đầu dẹp/Phillips, cờ lê lực, lục giác, kìm ép chuyên dụng. Ngoài ra, chuẩn bị khăn lau, dầu mỡ, khay đựng ốc vít và linh kiện cũ để tránh thất lạc hoặc lẫn lộn.

Tháo linh kiện hỏng bằng các dụng cụ phù hợp, tuân thủ quy trình kỹ thuật. Với linh kiện cơ khí, tháo bulông, vít, dây đai hoặc vòng bi một cách cẩn thận để không làm ảnh hưởng tới khung máy và các chi tiết xung quanh. Với linh kiện điện tử như cảm biến hay mô-đun điều khiển, cần ngắt kết nối dây tín hiệu đúng cách để tránh chập mạch hoặc hư hỏng thiết bị điện.

Lắp linh kiện thay thế theo đúng vị trí, chiều lắp và thứ tự quy định của nhà sản xuất. Siết chặt bulông, vít với lực vừa đủ và đảm bảo các bộ phận cơ khí hoạt động trơn tru. Đối với linh kiện điện, kết nối dây tín hiệu và cảm biến đúng cực và chắc chắn để đảm bảo máy hoạt động ổn định, chính xác và an toàn trong quá trình vận hành. Ngoài ra, bạn có thể xem thêm [Bí quyết] Tự thay linh kiện máy dán thùng carton khi gặp sự cố

Bật máy chạy thử ở chế độ không tải để kiểm tra toàn bộ hoạt động của dao cắt, con lăn, dây đai, bánh xe và các cảm biến. Thực hiện hiệu chính áp lực, độ căng dây đai hoặc vị trí con lăn nếu cần, đảm bảo máy vận hành êm, đường dán thẳng, độ chính xác cao và không phát sinh rung lắc hay tiếng ồn bất thường.

Sau khi hoàn tất, ghi chép đầy đủ thông tin về ngày thay linh kiện, loại linh kiện và tình trạng máy. Thiết lập lịch kiểm tra và bảo trì định kỳ giúp phát hiện sớm các dấu hiệu hao mòn, duy trì hiệu suất tối ưu và kéo dài tuổi thọ thiết bị. Việc ghi chép chi tiết cũng giúp quản lý vận hành và bảo trì trở nên chuyên nghiệp, khoa học.

Việc bảo trì định kỳ và thay thế linh kiện đúng cách giúp máy dán hộp carton vận hành ổn định, nâng cao năng suất và kéo dài tuổi thọ thiết bị. Liên hệ ngay đến yamafuji hoặc gọi theo số hotline 0965 415 898 để được hỗ trợ nếu bạn cần mua linh kiện chính hãng hay sửa chữa máy.

Không ít xưởng sản xuất và kho vận cho rằng đây chỉ là lỗi nhỏ trong quá trình vận hành, nhưng trên thực tế, những lỗi thường gặp khi sử dụng máy dán băng keo 2 mặt lại có thể làm gián đoạn dây chuyền

Nhiều doanh nghiệp vẫn chưa nắm rõ một dây chuyền đóng gói tự động hoàn chỉnh sẽ gồm những thiết bị nào? Bài viết dưới đây, Yamafuji sẽ giúp bạn hiểu rõ cấu tạo của dây chuyền đóng gói tự động

Máy dán thùng 2 mặt đã trở thành thiết bị quan trọng giúp nâng cao năng suất, đảm bảo độ chắc chắn và tính thẩm mỹ của bao bì. Để đóng thùng chuẩn, nhanh dưới đây Yamafuji sẽ chia sẻ hướng dẫn vận hành máy dán thùng 2 mặt từ A-Z

Khi mua máy dán thùng tự động, doanh nghiệp cần lưu ý những yếu tố nào để đảm bảo thiết bị phù hợp với nhu cầu sử dụng và mang lại hiệu quả đầu tư lâu dài? Cùng tìm hiểu ngay nhé

Lựa chọn máy dán thùng chuyên dụng cho bánh kẹo Tết 2026 đang trở thành bài toán mà nhiều doanh nghiệp cần lời giải. Bài viết dưới đây sẽ gợi ý các dòng máy, giúp doanh nghiệp dễ dàng chọn đúng cho mùa Tết 2026.

Bài viết này sẽ chia sẻ kinh nghiệm thực tế khi chọn mua máy dán thùng đã qua sử dụng, bao gồm các tiêu chí cần kiểm tra, ưu nhược điểm của máy cũ, cùng gợi ý dòng máy chất lượng phù hợp với nhu cầu doanh nghiệp – giúp bạn đầu tư hiệu quả, an tâm vận hành lâu dài.

_2_250x250.jpg)