Máy dán thùng tự động là thiết bị không thể thiếu trong các dây chuyền đóng gói hiện đại, giúp tăng năng suất, tối ưu chi phí và đảm bảo chất lượng. Tuy nhiên, để khai thác tối đa hiệu quả của máy, người vận hàng cần nắm vững cách vận hành và bảo trì đúng cách. Trong bài viết này, chúng tôi sẽ chia sẻ cho bạn bí kíp vận hành máy dán thùng tự động như chuyên gia.

Để vận hành máy dán thùng tự động hiệu quả, việc đầu tiên và quan trọng nhất là hiểu rõ cấu tạo và nguyên lý hoạt động. Máy được thiết kế với mục đích chính là dán băng keo lên các mép trên và dưới của thùng carton một cách nhanh chóng, chính xác. Cấu tạo của máy bao gồm:

- Băng tải là hệ thống chuyển động liên tục, dẫn thùng carton qua các giai đoạn xử lý. Đây là bộ phận đóng vai trò "xương sống" trong quá trình vận hành, ảnh hưởng trực tiếp đến tốc độ và độ ổn định của toàn bộ dây chuyền.

- Hệ thống dán keo được bố trí ở cả hai phía trên và dưới, sử dụng các con lăn ép băng keo sát vào bề mặt thùng. Các con lăn này thường được trang bị lực ép tùy chỉnh để đảm bảo độ bám dính tối ưu.

- Cảm biến và bộ điều khiển tự động đóng vai trò nhận diện kích thước thùng, điều chỉnh độ cao của đầu dán và kiểm soát hoạt động của băng tải. Đây là thành phần giúp máy đạt được tính linh hoạt cao, tương thích với nhiều kích cỡ thùng khác nhau.

- Bộ phận cắt băng keo hoạt động đồng bộ với hệ thống keo, cắt chính xác chiều dài cần thiết mà không gây rối hoặc kẹt keo.

Chiều cao của băng tải cần được thiết lập sao cho phù hợp với kích thước của thùng carton. Nếu băng tải quá cao hoặc quá thấp, đầu dán keo sẽ không tiếp xúc đúng vị trí, dẫn đến việc băng keo bị lệch, không dính chắc hoặc hở mép. Các máy dán hiện đại thường được trang bị hệ thống nâng – hạ tự động hoặc khóa cơ học dễ điều chỉnh để thích ứng với các loại thùng có chiều cao khác nhau. Việc đo và cân chỉnh băng tải nên được thực hiện trước mỗi ca vận hành để đảm bảo tính chính xác.

Máy vận hành nhờ vào hệ thống khí nén, do đó áp suất khí đóng vai trò rất quan trọng trong việc điều khiển các xi-lanh và bộ phận đẩy thùng. Áp suất lý tưởng nằm trong khoảng 4 – 6 kg/cm². Nếu áp suất quá thấp, máy có thể không dán được băng keo hoặc hoạt động không đều; Ngược lại, áp suất quá cao có thể gây mòn linh kiện nhanh chóng và làm lệch thùng trong quá trình ép keo.

Việc lắp cuộn băng keo đúng chiều quay và đúng vị trí giúp ngăn ngừa hiện tượng rối, lệch băng, hoặc keo không dính vào thùng. Cần đảm bảo rằng băng keo được căng đều, không chùng hoặc cuộn sai hướng. Ngoài ra, nên chọn loại băng keo có độ dày và độ bám phù hợp với điều kiện môi trường sản xuất như nhiệt độ, độ ẩm và chất liệu bề mặt thùng carton.

Trước khi bắt đầu vận hành bất kỳ hệ thống máy dán thùngnào, việc đào tạo nhân sự bài bản là yếu tố bắt buộc trong môi trường sản xuất chuyên nghiệp. Nhân viên cần nắm rõ sơ đồ cấu tạo, nguyên lý vận hành, cơ chế an toàn của máy và quy trình xử lý sự cố cơ bản.

Việc này không chỉ giúp đảm bảo hiệu quả làm việc, mà còn giảm thiểu rủi ro tai nạn lao động và hạn chế các lỗi gây hư hại thiết bị. Các nhà máy hiện đại thường áp dụng tiêu chuẩn SOP (Standard Operating Procedure) trong đào tạo, kết hợp với mô hình mô phỏng để đảm bảo người vận hành có kiến thức và phản xạ thực tế trước khi làm việc trực tiếp với máy.

Trước khi bật máy, người vận hành cần thực hiện đầy đủ các bước kiểm tra an toàn kỹ thuật. Cụ thể: đảm bảo nguồn điện cấp ổn định, áp suất khí nén đạt yêu cầu (thường từ 4–6 kg/cm²), và băng keo đã được lắp đúng chiều, không bị lệch cuộn. Ngoài ra, cần kiểm tra băng tải có vật cản không, dao cắt có dấu hiệu mòn hoặc lỏng lẻo không.

Bước kiểm tra này đóng vai trò như “lá chắn an toàn đầu tiên”, giúp phát hiện và loại bỏ rủi ro trước khi máy vận hành chính thức, đồng thời kéo dài tuổi thọ thiết bị nếu thực hiện thường xuyên và đúng kỹ thuật.

Khi máy đang hoạt động, tất cả nhân viên phải tuyệt đối tuân thủ vùng an toàn, không đưa tay hay bất kỳ vật thể nào vào khu vực dao cắt, bánh dẫn hoặc vị trí băng tải. Những bộ phận này chuyển động với tốc độ cao và lực ép lớn, có thể gây chấn thương nghiêm trọng nếu có tiếp xúc trực tiếp. Để đảm bảo an toàn, nhiều nhà sản xuất trang bị thêm cảm biến dừng khẩn cấp, song người vận hành vẫn phải chủ động tuân thủ nguyên tắc: “Quan sát - Không can thiệp khi máy hoạt động”.

Khám phá ngay: Những cách khắc phục máy dán thùng lỗi khi đang sử dụng

Việc bảo trì máy dán thùng carton tự động cần thực hiện định kỳ theo hướng dẫn của nhà sản xuất và chỉ nên được tiến hành khi đã ngắt hoàn toàn nguồn điện và khí nén. Không ít tai nạn nghiêm trọng trong nhà máy xảy ra do kỹ thuật viên quên thao tác này trước khi mở nắp máy kiểm tra.

Khi bảo trì, kỹ thuật viên cần mang đầy đủ đồ bảo hộ (găng tay cách điện, kính bảo vệ mắt, giày chống trượt) và sử dụng dụng cụ chuyên dụng để thao tác. Việc tra dầu định kỳ cho bộ truyền động, thay dao cắt khi mòn, và kiểm tra cảm biến là các công việc bắt buộc nhằm duy trì hiệu suất và độ chính xác của máy trong quá trình hoạt động.

Trên đây là những kinh nghiệm vận hành máy dán thùng carton được tham khảo từ những chuyên gia kỹ thuật. Vận hành máy dán thùng không khó nếu bạn nắm bắt được những điều cần lưu ý quan trọng. Nhờ đó, bạn sẽ tối ưu hóa được hiệu suất làm việc và đảm bảo chất lượng đóng gói.

Không ít xưởng sản xuất và kho vận cho rằng đây chỉ là lỗi nhỏ trong quá trình vận hành, nhưng trên thực tế, những lỗi thường gặp khi sử dụng máy dán băng keo 2 mặt lại có thể làm gián đoạn dây chuyền

Nhiều doanh nghiệp vẫn chưa nắm rõ một dây chuyền đóng gói tự động hoàn chỉnh sẽ gồm những thiết bị nào? Bài viết dưới đây, Yamafuji sẽ giúp bạn hiểu rõ cấu tạo của dây chuyền đóng gói tự động

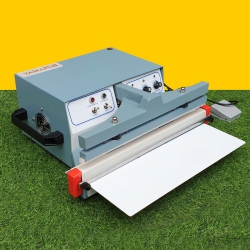

Máy dán thùng 2 mặt đã trở thành thiết bị quan trọng giúp nâng cao năng suất, đảm bảo độ chắc chắn và tính thẩm mỹ của bao bì. Để đóng thùng chuẩn, nhanh dưới đây Yamafuji sẽ chia sẻ hướng dẫn vận hành máy dán thùng 2 mặt từ A-Z

Khi mua máy dán thùng tự động, doanh nghiệp cần lưu ý những yếu tố nào để đảm bảo thiết bị phù hợp với nhu cầu sử dụng và mang lại hiệu quả đầu tư lâu dài? Cùng tìm hiểu ngay nhé

Lựa chọn máy dán thùng chuyên dụng cho bánh kẹo Tết 2026 đang trở thành bài toán mà nhiều doanh nghiệp cần lời giải. Bài viết dưới đây sẽ gợi ý các dòng máy, giúp doanh nghiệp dễ dàng chọn đúng cho mùa Tết 2026.

Bài viết này sẽ chia sẻ kinh nghiệm thực tế khi chọn mua máy dán thùng đã qua sử dụng, bao gồm các tiêu chí cần kiểm tra, ưu nhược điểm của máy cũ, cùng gợi ý dòng máy chất lượng phù hợp với nhu cầu doanh nghiệp – giúp bạn đầu tư hiệu quả, an tâm vận hành lâu dài.

_2_250x250.jpg)